Манжеты и уплотнения

Уплотнительное устройство — устройство или способ предотвращения или уменьшения утечки жидкости, газа путём создания преграды в местах соединения между деталями машин (механизма) состоящее из одной детали и более. Существуют две большие группы неподвижные уплотнительные устройства (торцевые, радиальные, конусные) и подвижные уплотнительные устройства (торцевые, радиальные, конусные, комбинированные).

1. Неподвижные уплотнительные устройства:

- герметик (вещество с высокой адгезией к соединяемым деталям и нерастворимое в запорной среде;

- прокладки из различных материалов и различной конфигурации;

- кольца круглого сечения из эластичного материала;

- уплотнительные шайбы;

- пробки;

- применение конусной резьбы;

- контактное уплотнение.

2. Подвижные уплотнительные устройства (позволяют совершать различные движения, такие как: осевое перемещение, вращение (в одном или двух направлениях) или сложное движение):

- канавочные уплотнения;

- лабиринты;

- кольца круглого сечения из эластичного материала;

- войлочные кольца;

- маслоотражательные устройства;

- манжеты различной конфигурации;

- лепестковое уплотнение;

- шевронные многорядные уплотнения;

- сальниковые устройства;

- сильфонные уплотнения;

- торцевые механические уплотнения;

- торцевые газовые уплотнения.

Манжета (фр. manchette) — рукавчик), широко распространённое в технике уплотнение. Является контактным радиальным уплотнением. Позволяет вращение и осевое перемещение валов и штоков гидро- и пневмоцилиндров, надёжно обеспечивая герметичность. Различают манжеты армированные для уплотнения вращательного движения (в народе сальник) и манжеты гидравлические и пневматические для уплотнения возвратно-поступательного движения.

Торцевое механическое уплотнение, также механическое уплотнение, является типом уплотнения, используемым во вращающемся оборудовании, для обеспечения герметизации вала, передающего механическую энергию к рабочему органу механизма, типа насосов, компрессоров, химических реакторов, вакуумных фильтров-сушилок и т. д., то есть там, где необходимо разделить две среды и обеспечить минимальные утечки.

В торцевом механическом уплотнении используются основное уплотнение и вспомогательные (подвижные и неподвижные) уплотнения, которые находятся в контакте с уплотняемой средой позволяя вращающемуся элементу пройти через камеру уплотнения.

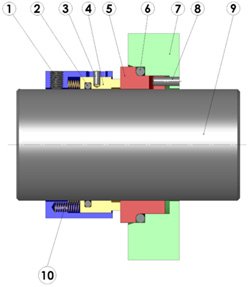

СХЕМА ТОРЦЕВОГО МЕХАНИЧЕСКОГО УПЛОТНЕНИЯ

- установочный винт;

- кольцо круглого сечения (вторичное подвижное уплотнение);

- штифт передающий вращение подвижному кольцу 4;

- подвижное кольцо;

- неподвижное кольцо;

- кольцо круглого сечения (вторичное уплотнение);

- корпус;

- штифт удерживающий неподвижное кольцо 5;

- вал (втулка);

- пружины обеспечивающие прижим подвижного кольца к неподвижному.

Торцевое уплотнение с механизмом обратного нагнетания. Гидродинамическое уплотнение с V- или U-образным карманами, расположенными на поверхности скольжения одного из колец, от середины кольца к внутреннему краю кольца со стороны рабочей среды изобретены с начала 80-х годов 20-го века.

Торцевое уплотнение с механизмом обратного нагнетания. Гидродинамическое уплотнение с V- или U-образным карманами, расположенными на поверхности скольжения одного из колец, от середины кольца к внутреннему краю кольца со стороны рабочей среды изобретены с начала 80-х годов 20-го века.

Торцевое газовое уплотнение (газодинамическое бесконтактное уплотнение). Является дальнейшим развитием торцевого механического уплотнения. Применяются с середины 80-х годов 20-го века. Принцип действия основан на создании тонкой газовой прослойки между кольцами торцевого уплотнения (зазор около 3 мкм), это происходит благодаря специальным V- или U-образным карманами, с толщиной сопоставимой с толщиной торцевого зазора, расположенными на поверхности скольжения одного из колец, от середины кольца к внешнему краю кольца со стороны затворного газа. При вращении кольца происходит нагнетание затворного газа в промежуток кармана, что приводит к образованию зазора что приводит к бесконтактному газовому скольжению: это обеспечивает минимальные потери на трение и износ уплотнения идеально подходит для работы при низких температурах, с низкотемпературно кипящими жидкостями, для обеспечения чистоты производственного процесса.